A4 (V2)

Raketenfertigung in Friedrichshafen

1942-45

Das Mittelteil des A4 (V2)

Das

Mittelteil dient zur Aufnahme und Befestigung der Treibstoff-Behälter. Die

Gerippekonstruktion übernimmt die Aufnahme der Schubkräfte. Gleichzeitig gibt

die Verschalung dem Geräterumpf die erforderliche aerodynamische Verkleidung.

Bei den

heutige Flüssigkeitsraketen bildet der Tank und der Rumpfkörper eine Einheit,

derartige Konstruktionen waren damals denkbar aber mangels Erfahrung und

passende Werkstoffe kaum zu realisieren. Mann knüpfte bei erprobten Techniken

aus dem Flugzeugbau an und verwendete die vor Jahren von Dornier weitgehend

entwickelten Schalenbauweise an.

Auszug aus

der Gerätebeschreibung von 1.2.1945:

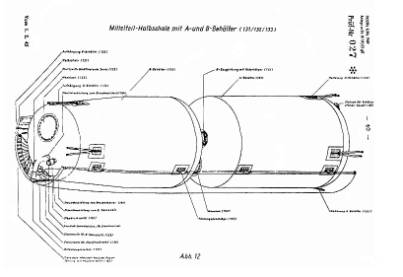

131

Äußerer Aufbau

Das Mittelteil besteht aus zwei

Halbschalen die durch je zwei Trennholme mit Sechskantschrauben

verbunden sind. Am oberen und unteren

Ende der Mittelteilverschalung befinde sich ein Trennspant zur Befestigung der

Geräteraumspitze und des Hecks. Aus Gründen der Flugfestigkeit ist der obere

Teil des Mittelteils durch Überlage einer zweiten Blechhaut verstärkt. Diese

Blechhaut ist zwischen dem unteren Trennspant des Geräteraumes und dem oberen

Trennspant des Mittelteils befestigt. Die Hauptelemente der Halbschalen sind :

a) Die Beplankung .Es sind Bänder (Bahnen) aus

Stahlblech, die im Bereich der Holme überlappt und miteinander

punktgeschweißt sind.

b)

Das Gerippe (Abb.

11). Jede Halbschale besteht aus einer vorderen und hinteren Trennspanthälfte

und den bei stehendem Mittelteil horizontallaufenden Spantsegmenten sowie den

vertikallaufenden Holmen und Stringern. Die Trennspanthälften sind

halbringförmige Winkelprofile. Sie sind an der

Haut durch Punktschweißung befestigt. Sie

besitzen Bohrungen, oben zur Befestigung

des Geräteraumes, unten zur Befestigung

des Gerüstrings und des Hecks .

Die Holme sind der Länge nach durchlaufende

Profile, die der Längsversteifung des Gerippes dienen. Sie sind an den

Trennspanten und an der Haut durch Punktschweißung befestigt, darüber hinaus

zur besseren Versteifung der Trennspanten an diesen mit aufgepunkteten

(punktgeschweißten) Winkelstücken befestigt. Die Stringer sind ebenfalls der

Länge nach durchlaufende Profile, jedoch schmaler und Halbkreisförmig (während

die Holme einen U-förmigen Querschnitt besitzen),die wie die Holme an der Haut

, durch Punktschweißung befestigt sind. Die Trennholme bilden den Abschluss der

linken und rechten Seite jeder Schale und sind an der Haut durch

Punktschweißung, an den Spantsegmenten durch Nieten befestigt. Mit den

Trennspanten sind sie durch ein besonderes Gussstück, das mit dem Trennspant

sowie dem Trennholm vernietet ist, verbunden. Die Spantsegmente laufen rechtwinklig zu den Holmen und Stringern und

dienen der Querversteifung des Gerippes. Im Bereich der Stringer sind sie

ausgeschnitten und über diese hinweggeführt. Mit den Holmen sind sie durch

Knotenbleche und untereinander durch Brücken punktgeschweißt verbunden, so das

sie einen festen Ring bilden. Die Entlüftungsklappen. Es sind in einer

Schalenhälfte zwei Entlüftungsklappen vorgesehen, um einen Druckausgleich gegen

den Außendruck während des Fluges zu erzielen. Diesen gegenüber sind in der

anderen Schalenhälfte zwei Ladeklappen angebracht.

c) Die

Spaltverkleidung. Sie deckt den Zwischenraum zwischen den Trennholmen ab. Sie

bestehen aus einer 110 mm breiten Metallbahn, die über den Spalt gelegt und

verschraubt wird.

Das Mittelteil

hat eine Länge von 6176 mm, einen vorderen Durchmesser von 1384,6 mm und einen

hinteren Durchmesser von 1650 mm.

Abb. 20.

Bei der Fa. Zeppelin wurde

ca. 50 % , ca. 2800 A4 (V2)

Mittelteile, verteilt auf diverse Fertigungsauslagerungsorten gefertigt und an

das Mittelwerk bei Nordhausen geliefert.

Abb. 21. Mittelteil eines A4 ( V2 ) die zur

Restaurierung vorbereitet wird.

( Informationen über das A4, Geschichte, Restaurierungsprojekte, u.s.w weltweit, erhält man hier : www.v2rocket.com )

Abb. 22. Halbschale eines A4 (V2) während einer Restauration ( Bild :

V2Rocket.com)

Nach dem Ende des zweiten

Weltkrieges waren an vielen Orten des Deutschen Reiches und den besetzten

Gebieten kleinere und größere Zulieferbetriebe für die Fertigung . In den

Einsatzgebieten fanden sich Lager an denen komplette A4 Raketen gelagert

wurden. Viele der abgeschossenen Raketen hinterließen nach ihrem Einschlag

kleine, aber auch größere Trümmerstücke. Heute ist es keine Seltenheit mehr,

Brennkammern als Mahnmale zu finden . Dort wo man nach dem Krieg solche Teile

vorfand, wurden sie oft einem neuen Zweck zugeführt. Aus den Mittelteilen

wurden Silos und die Tanks fanden eine Verwendung als Milch oder Wassertanks.

Seit einigen Jahren wird auch

gezielt nach Resten von A4 Raketen in den Bereichen der Fertigungsverlagerung

und den Abschussplätzen gesucht.

In den neunziger Jahren wurden in

Saulgau etliche Halbschalen gefunden, in Österreich ganze Lager mit unzähligen

Tanks die leider größtenteils verschrottet wurden.

Seit der Auflösung der DDR und dem

Ende des kalten Krieges wurde es möglich

Im Einzugsbereich der untertage

Verlagerung des Kohnsteins tauchen heute noch Teile auf, die nach dem Krieg

oder während der DDR zeit , insbesondere kurz nach der Auflösung der DDR aus

dem Kohnstein entnommen wurden bevor dieser verschlossen wurde.

Mittelteil- Spanten, Auflagebock

im Mittelwerk. Die Bilder entstanden in den 90er Jahren.

Habschale im Mittelwerk

Sehr fiele sich in Umlauf

befindenden Teile stammen auch aus Peenemünde. Der Markt mit dem Handel von A4

Raketenteile ist inzwischen so groß, dass man durchaus jeden Monat eine

vierstelligen Betrag allein beim größten Online Auktionshaus in Deutschland

ausgeben könnte. Das größte dokumentierte Teil das bei ebay versteigert wurde,

war der untere Teil einer A4 Brennkammer die aus der Ostsee geborgen wurde.

Insgesamt konnte ich biss heute so viele Fundstücke dokumentieren , das sich

damit weitgehend ein Komplettes A4 zusammen bauen ließe !

Abb. 23a.

Einzelner Rumpf-Spant und Stringerfragment Abb. 23b

Teil eines Trennspant einer Halbschale

( Sammlung : V2Werk-Oberraderach.de )

Viele Peenemünder kennen ihre

Umgebung besser als man es vermuten könnte. Hat man das Glück einen zu kennen,

wird man bei Gelegenheit auch zu den Orten geführt an denen nach dem Krieg

unzählige Raketen mit Schweißbrenner zerschnitten wurden und die

zwischenzeitlich zu kleinen rostigen Fragmente zerfallenen Reste heute noch den Boden der Kiefernwälder

bedecken. Ab und zu findet man auch noch größere Teile wie dieses im Jahr 2008

entstandene Foto zeigt.

Dieses ca. 1 qm großes Teil einer

Halbschale wurde zwischenzeitlich von dort entwendet und dürfte sich in einer

Privaten Sammlung befinden .

Abb. 24.

A-

und B- Stoff Behälter ( Treibstofftanks ) wie sie im A4

angeordnet sind . Es handelt sich dabei um Fundstücke aus Österreich (Bild :

Ausstellung, Tirospace, Tirol)

Entwicklung und Bau

der Treibstoffbehälter

Am

21.3.1940 brannte auf dem Prüfstand 1 für rund 60 Sekunden der erste 25 t Ofen

für das A4, damit war die Voraussetzung für den Bau einer Ersten Rakete gegeben

! Nun begann man ernsthaft aus den bisherigen Erfahrungen die man mit Flüssigen

Sauerstoff machen konnte, eine Treibstoffbehälter zu entwickeln . Das es mit

der Anfertigung eines Einfachen Tankes aus Aluminium nicht getan ist erwies

sich spätestens mit der Umstellung des Prototyps auf eine erste Serien-Rakete.

Bereits aus den Anfängen der Raketenentwicklung wusste man das der Einsatz

Flüssigen Sauerstoffs besondere Anforderungen an des Material stellt, so ist

zum einen die Oxidationseigenschaft reinem Sauerstoff ähnlich aggressiv wie

Säure und zum andern ändern die niedrigen Temperaturen von – 183 °C die

Mechanischen Eigenschaften der eingesetzten Materialien erheblich ! Da damals

nur Aluminium den Gewichtsanforderungen, Physikalischen Ansprüchen genügte

plante man für das erste den Einsatz dieses Materials, später wollte man auf

Dünnwandigen Edelstahl oder Kunststoff umsteigen. Die ersten 10 Versuchsmuster

des A4 wurden noch zum größten Teil im Entwicklungswerk in Peenemünde

gefertigt, und waren um einiges schwerer als die Versuchsmuster der Null-Serie

. Nicht nur das der Aufbau im innern der Rakete sehr improvisiert war, auch die

Tanks waren sehr robust aus dickem material gefertigt. Ab dem Versuchsmuster V

11 ( Null-Serie) sollten gewichtsreduzierte Tanks zum Einsatz kommen.

Allerdings stieß man dabei auf einige Probleme so das man erst die Tanks Umkonstruieren

musste , bevor man dise in die Raketen einbauen konnte.

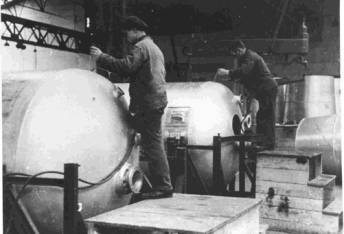

Zerstörter

Treibstofftank nach einem Fehlstart , Peenemünde 1943 / Tankfertigung die Zeppelin

1942-43 ( Druckbank , Schweißerei )

Auszug aus der

Arbeitsgruppenbesprechung der

Arbeitsgruppe III Triebwerk vom 28.07.1942. :

Treibstoffbehälter.

a) Entwicklungsstand :

Bei den bisherigen Geräten sind nur starkwandige Treibstoffbehälter

zur Verwendung gekommen. Bei den dünnwandigen Treibstoffbehältern, die aus Gewichtserleichterungsgründen

erforderlich sind, sind neuerdings durch Ausreißen der Befestigungshalterung

nochmals größere Pannen vorgekommen, so dass statische Durchrechnungen und Um

Konstruktion erforderlich ist.

b) Nullserie :

An Aufträgen sind erteilt :

Fa. Luftschiffbau Zeppelin: 150 Satz Br- und

O²-Behälter.

Auftrags-Nr. für Br-Behälter:

Wa Prüf 11 Va 048-599/41 vom 7.1.42

Wa Prüf 11 Va 330-0009/42 vom 26.2.42

Auftrags-Nr. für O²- Behälter:

Wa Prüf 11 Va 042-5098/41 vom 7.1.42

Wa Prüf 11 Va 330-0010/42 vom 26.5.42

Fa.Kock, Lübeck: 10 Satz als Probebehälter.

Auftrags- Nr.048-5145/41 vom 13.3.42.

Vorgesehen:

Aufstockung bei Fa.Kock: 160 Satz

`` LZ

300 Satz.

Material ist für 400 Behälter bestellt und teilweise

geliefert.

Material für weitere 250 Behälter wird laufend

aufgegeben.

Aufträge sind derzeit gestoppt, bis Neukonstruktion

und Erprobung vorliegt. Wieweit die derzeitige Konstruktionsänderung eine

Verzögerung der Nullserienausbringung der Baureihe A bringt, ist noch nicht zu

übersehen. Vorrichtungen und Werkzeuge bei den Firmen befinden sich in Arbeit.

Anhand erhaltener Tanks und Tank-Teile ist heute noch

nachzuvollziehen wie man versuchte die Halterungen aufzuschweißen, dann erst

auf ein verstärkungsbleich zu nieten das wiederum Punktgeschweißt am Tank

befestigt wurde, bis letztlich Halterung und Verstärkungsblech gänzlich auf den

Tank genietet wurde. Versuche die Tanks in alternativen Materialien zu fertigen

Scheiterden. Ledentlich am Ende des Krieges wurden bei zwei Versuchsstarts des

A4b noch Alkoholtanks aus Mipolam getestet. Was letztlich an Tanks zum Einsatz

kam wird hier in einem Auszug der Gerätebeschreibung vom 1.2.1945

dargestellt.

Auszug

aus der Gerätebeschreibung von 1.2.1945:

132 Der B-Behälter

Der

B-Behälter dient zur Aufnahme des B-Stoffes. Er befindet sich in der oberen

Hälfte des Mittelteiles und ist durch seine schwach konische Form von dem etwa

gleich großen A-Behälter leicht zu unterscheiden Sein Rauminhalt beträgt 4,6

m³. Es können insgesamt 3800 kg B-Stoff getankt werden. Der höchste

Betriebsdruck des Behälters bei Berücksichtigung der Zusatzbelüftung beträgt

ca. 1,2 atü Der Werkstoff ist eine Legierung von Aluminium und Magnesium

(Al-Mg) und trägt die Bezeichnung Al-Mg 35. Die Bestandteile des Behälters

sind:

a) Behälterschuss

b) oberer Behälterboden

c) unterer Behälterboden.

a)

Der Behälterschuss (der konische bzw. zylindrische Teil des Behälters)

besteht aus Mantelblech von 1,2 ,mm Stärke mit vier eingesetzten Z-Profilringen

die zur Versteifung des Mantels dienen. Am oberen Teil des Behälters sitzen

vier Aufhängebeschläge zur Lastaufnahme sowie oben und unten je zwei Führungs-

Beschläge zur Führung des Behälters im Mittelteil.

Abb. 25a/ 25b/ 26. Links: Halterung vom

Trennspant zum Aufhängebeschlag des Tank,

Bild in der Mitte , rechts : Führungsbeschlag

( Sammlung : V2Werk-Oberraderach.de )

b) Der obere Boden ist aus einem Stück gepresster

Korbboden von 1,2 mm Wandstärke. In den oberen Boden sind eingeschweißt.

1. Das Mannloch zum Reinigen des Behälters und

zum Einbau des B-Vorventils Es wird

mittels des Mannlochdeckels verschraub.

2. Der Stutzen für den Staudruckanschluss zum

Einfuhren der Staudruckluft in den Behälter.

3. Der Stutzen für den Füllungsbegrenzter. Durch

Schwimmer der Kontakte betätigt, wird das Erreichen der vorgeschriebenen

Tankmenge angezeigt.

4. Der Betankungsanschluss. Der Behälter wird

von oben her getankt. Am Betankungsrohr sitzt die Steuerventilanordnung, die

mit Hilfe des Steuerdruckes das öffnen des Stau- und B-Vorventils steuert.

5. Der Messstutzen NW 4 zum eventuellen

Einsetzen von Messgeräten.

c) Der untere Boden ist ebenfalls ein aus einem

Stück gepresster Korbboden,

jedoch mit 2 mm Wandstärke. Er

enthält:

1. Einen Stutzen für das B-Vorventil.

2. Einen Entleerungsstutzen zum Enttanken des B-Stoffes.

3. Einen Messstutzen NW 4

133 Der A-Behälter

Der A-Behälter dient zur Aufnahme des A-Stoffes. Er befindet sich

direkt unterhalb des B-Behälters und besitzt einen zylindrischen Behälterschuss

mit korbbodenförmig gepresstem oberen und unteren Boden. Er besteht ebenfalls

aus Al-Mg 35, hat aber eine in allen seinen Teilen gleiche Wandstärke von 2 mm.

Sein Rauminhalt beträgt 4,61 m³. Bis zum Überlauf können 4,3 m³= 4900 kg

A-Stoff getankt werden Die darüber

hinaus getankte Flüssigkeitsmenge fließt durch das Belüftungsrohr über den

Entlüfter ab. Der höchste Betriebsdruck

des Behälters beträgt 2,3 atü, der Probedruck am Boden des Behälters 2,6 atü.

a) Der Behälterschuss besteht aus 2 mm starkem Mantelblech mit sechs Z-

Profilringen versteift, vier Abstützbeschlägen und vier Führungsbeschlägen

b) Der obere Boden (2 mm Wandstärke) enthält:

1. Das Mannloch.

2. Den Stutzen für den

Füllungsbegrenzter. der das Ereichen einer bestimmter Füllungshöhe durch einen elektrischen Kontakt anzeigt.

3. Den Messstutzen NW 4.

c) Der untere Boden (2 mm Wandstärke) enthält:

1. Den Entnahmestutzen mit dem

Betankungs- und Nachtankanschluss. A-Behälter wird von unten getankt.

2. Den Stutzen für die

Behälterstandsonde. die den zeitlichen Verlauf des Behälterstandes für die

Verbrauchsrechnung bestimmt.

3. Den Stutzen für den Restmelder

.

4. Stutzen für Messanschluss NW

4.

5. Stutzen für

Belüftungsrohr.

d) Das Ankerrohr ist ein mit dem oberen und unteren Boden verschweißtes

Rohr, das durch den A-Behälter durchläuft und der Aufnahme der

Brennstoffleitung aus B- Behälter dient. Da diese selbst mit einer Isolierung

versehen ist, wird der B-Stoff bei seiner Durchführung durch den A-Behälter

hinreichend gegen den A-Stoff geschützt.

e)

Das Belüftungsrohr dient der Zufuhr von Stickstoff oder (während des

Fluges s.206) von gasförmigem A- Stoff in den A- Behälter, um ihn unter

Vordruck zu setzen. Dieser Vordruck soll eine zu starke Vergasung des A-Stoffes

in den Zuleitungen zur Pumpe und im Behälter verhindern. Das Belüftungsrohr

besitzt einen Anschluss für die P-Stoffzufuhr, einen Anschluss für die Zufuhr

von warmem A-Stoffgas (vom Wärmetauscher) sowie einen Anschluss für den

A-Entlüfter.

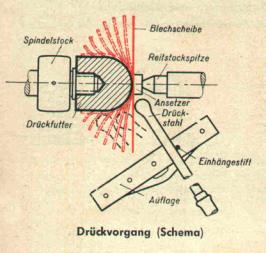

Herstellung

der A4 Treibstofftanks

Sauerstoff und Alkoholtank waren röhrenförmige

Behälter, die aus zwei b.z.w. drei Bahnen Aluminiumblech die konisch oder Zylindrisch zusammengeschweißt

wurden und durch gewölbte Deckel ( Böden ) abgeschlossen waren. Die Herstellung

der Tankböden wurde durch ein bereist sehr altes Verfahren durchgeführt, hierzu

wird auf einer Maschine die starke Ähnlichkeit mit einer Drehbank hat, an

Stelle des Backenfutters in dem das zu bearbeitende Werkstück eingespannt wird,

eine Schablone angebracht . Diese Schablone ist das Negativ des Teiles das

gefertigt werden sollte. Diese Schablone wird bei Einzelanfertigungen aus Buche

auf einer ( Dreh ) Drechselbank hergestellt, bei größeren

Serien verwendet man aber Schablonen aus Stahl. An Stelle des Reitstocks bei

einer Drehbank, befindet sich an einer „Druckbank“ eine Pressvorrichtung mit

deren der Rohling, eine Blechscheiben (Ronden) zentriert auf die Schablone

gepresst ( fixiert ) wird . Die Umformung des Rohlings erfolgt nun so, das an

Stelle des Längs- und Quersupport in dem bei einer Drehbank ein Werkzeug zur

Spanabhebung angebracht ist, eine Rolle befindet die gegen des sich in Rotation

befindliche Blech des Rohlings geführt wird und das Blech dabei auf die

Schablone drückt. Auf diese weise wird das Blech des Rohlings über die

Schablone gezogen, so das dieser die Form der Schablone annimmt .

Abb. 27. ( Entnommen aus :

Fachkunde für metallverarbeitende Berufe , Verlag Willing & Co,

Wuppertal-Barmen 1949 )

Bei Bleche wie die, die bei der A4

Tankbodenherstellung verwendeten wurden, die aus einer Al Mg 35 Legierung

bestehenden bedarf es meist mehrerer Arbeitsgänge und Schablonen. Radien die im

Querschnitt 24 cm erreichen, können durch die starke Umformung zu einer hohen

Verhärtung des Werkstoffes führen was dann Rissbildung zur Folge hat ! Solche

Teile müssen nach einem Arbeitsgang in einem Ofen geglüht werden bevor sie

weiter umgeformt werden konnten! Die Böden der A4 Tanks erreichten erst nach

viermaligen glühen und Umformens die endgültige Form. Bei der Firma Zeppelin

hatte man bereits einige Erfahrung in der Umformung von Aluminiumlegierungen

durch die Herstellung sehr leichter Treibstoff und Gastanks für die Zeppeline.

Hersteller und Zulieferer der Treibstofftanks

Anfangs noch hatte die Fa. Zeppelin alleine die

Aufträge für die Tankfertigung , mit zunehmenden Bedarf wurde dann nach

weiteren Nachbaufirmen der Tanks und den Einzelteilen gesucht. In wieweit die

oben genannte Fa. Kock dann Größere Stückzahlen fertigte ist bisher nicht

bekannt. Sicher ist das durch die Kriegsentwicklung die Fertigung der Tanks

breit über das gesamte Reichsgebiet verteilt wurde. Die Fa. Zeppelin blieb

Leitfirma für die z.B. in Saulgau bei der Fa. Bautz oder der "Austria"-

Vereinigte Emalierwerke, Lampen und Metallwarenfabrik AG Wien gefertigten Tanks. Am Ende des Krieges

ist die Zulieferer- Struktur so unübersichtlich geworden das man bis heute noch

Tanks in den abgelegensten Orten finden kann. In den meisten fällen wurden für

die Herstellung der Tanks, Zwangsarbeiter herangezogen, wie z.B. in Saulgau

oder dem Lieferanten für Führungsbeschläge die Rheinmetall- Borsig AG (bwo) in Düsseldorf . In dem

dazugehörendem Leichtmetall-Presswerkes auf dem ehemaligen Gelände der früheren

Lokomotivenfabrik "Hohenzollern" wurden derartige Teile von

KZ-Zwangsarbeiter des SS- Arbeitskommando "Berta" gefertigt. Das

Arbeitskommando unterstand der direkten Leitung des KZ Buchenwald. Am Ende des

Krieges waren soviel Tanks gefertigt, das sie in Unmengen in den Stollen

des Kohnsteins ( in Harz) und auf dem

Freigelände davor zu finden waren .

< Zurück

Startseite

©2001

Thomas Kliebenschedel