A4 (V2) Raketenfertigung in Friedrichshafen

1942-45

Die

Entwicklung des Antriebes des A4

Die

Brennkammer ( Ofen )

Der wichtigste Teil einer Rakete ist der Antrieb, da sich

die Rakete in einem luftleeren Raum bewegen können muss, in dem herkömmliche

Antriebssysteme versagen und nebenbei eine bestimmte Beschleunigung erreicht

werden muss um diesen Raum überhaupt zu erreichen, bedurfte es einer neuen Art

des Antriebes. Um den Raketenantrieb zu verstehen, muss man sich nur das

Verhalten der meisten Atome b.z.w. Moleküle vorstellen, je nach Temperatur

benötigen die Atome einen bestimmten Abstand zueinander . Mit Ausnahme von

Wasser, wissen wir das der Abstand der Atome bei niedrigster Temperatur am

geringsten ist, erhöht man die Temperatur, beginnen sie zu schwingen . Da nun

die Atome b.z.w. Moleküle sich nicht nur anziehen sonder bei der

Unterschreitung eines bestimmte Abstand auch abstoßen, benötigen sie mit der

Temperatur abhängigen Schwingung mehr Platz . Solange nun die Atome den von

ihnen benötigten Raum ungehindert einnehmen könne, ihn also ausdehnen, ändert

sich am Umgebungsdruck nichts . Hindert man nun die Atome daran, den durch eine

Temperaturänderung benötigten Platz einnehmen zu können, entsteht eine Spannung

zwischen den Atomen. Die Spannung zwischen den Atomen steigt mit zunehmenden

Raumbedarf der sich erwärmenden Atome. Dieses Verhalten der Atome nützt man nun

für verschiedene Technische Anwendungen, die am leichtesten zu verstehende

dürfte die Dampfmaschine sein. Hierzu wird Wasser derart verwärmt das es sogar

den Aggregatzustand ändert und weit über 100 °C hinaus aufgeheizt wird. Das

ganze geschieht in einem geschlossenen Raum, so das der Mangel an Raum , sich durch

ein Anstieg des Druckes im Raum zur Umgebung des Raumes, anzeigt. Entläst man

nun durch eine Öffnung die Atome in einem Raum mit niedrigerem Druck und stellt

vor diesen noch ein Hindernis ( Kolben ) wird dieser durch die Entspannung der

Atome davon gedrückt und beschleunigt. Die Kraft der sich gegenseitig

abstoßenden Atome wirkt nun nicht nur auf den Kolben, sondern auch auf den Raum

, aus der diese austreten und den Atomen selbst. Dies funktioniert selbst in

einem luftleeren Raum, da die Atome durch ihre Masse eine Trägheit der

Beschleunigung entgegen bringen. Was nichts anderes heißt, als das sich die

Atome von sich selbst als Hindernis abstoßen . Diese Eigenschaft wird im

luftleeren Raum dahingehend ausgenützt, das sich in die eine Richtung die Atome

von sich selbst abstoßen und in die andere Richtung gegen den

Austrittsbehälter wirken und diesen

beschleunigen wie den Kolben in einer Dampfmaschine. Natürlich kann dieser Kolben nur entsprechend der Geschwindigkeit

der davon strebenden Atome beschleunigt werden, daher versucht man ein

möglichst hohe Geschwindigkeit der Atome zu erreichen. Dis geschieht zum einen

durch den Druck in einem Raum und zum anderen durch die Form der Öffnung, durch

das man die Atome aus dem Raum in den drucklose Umgebung entläst. Das A4 war eine für damalige Verhältnisse

große Rakete, die ein entsprechendes Gewicht besaß. Um dieses Gewicht überhaupt

vom Boden zu bekommen errechnete man eine Schubkraft von mindestens 25 Tonnen !

Mit den ersten Projektarbeiten an der Fernrakete A 4 wurde daher eine

Versuchsdüse/ Brennkammer in Auftrag gegeben die diese 25 Tonnen Schub abgeben

konnte, diese wurde dann nach anderthalb Jahren Entwicklungszeit geliefert .

Bei diesen Antrieben verwendete man nun nicht Wasser als Medium, sonder produzierte

in einem Reaktionsbehälter Molekühle die bei ihrer Entstehung sehr viel

Temperatur abgaben und das mit einer hohen Prozessgeschwindigkeit, die nahe an

eine Explosion im herkömmlichen sinne von Sprengstoff, heran kam . Diese

Reaktionskammer wurde sinngemäß als Brennkammer oder Ofen bezeichnet. In

Kummersdorf wurde dann ab Herbst 1936 unter der Leitung von Dr. Walter Thiel

begonnen dieses Triebwerk mit 25 Tonnen Schub zu entwickeln , man arbeitete

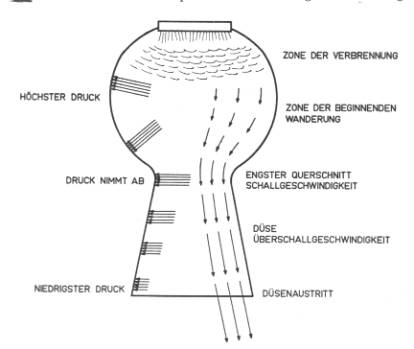

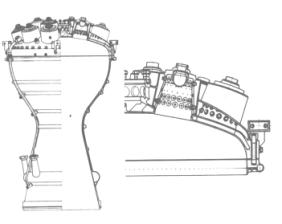

damals bereits an einer entsprechenden Brennkammer . Der Aufbau der Brennkammer

bestand aus einem Einspritzsystem für den Treibstoff, den Verbrennungsraum und

zuletzt dem Austritt für das durch die Verbrennung des Treibstoffes

entstandenen Gases der in seiner Form als Laval-Düse ausgebildet ist. Das

Konzept entsprach der Kegel-Düse, die von Herman Opert erfunden wurde und als

Basis der meisten Entwicklungen diente. Von dieser Düse gab es damals schon

einige Varianten mit verschiedenen Einspritzkonzepten. Das Prinzip des Flüssigkeitsantriebes basiert darauf , das in eine

Brennkammer getrennt der Brennstoff und ein Oxidator eingespritzt und nach der

Vermischung verbrannt wird. Ursprünglich wurden verhältnismäßig starke

Treibstoffstrahlen unter Druck gegeneinander gespritzt . Beim Aufeinander

prallen zerstäubte der Treibstoff und wurde dann mehr oder weniger gleichmäßig

in der Brennkammer Verbrannt. Bei dem

Triebwerk des A4 werden ca. 125 kg Treibstoff je Sekunde verbrannt, dabei wird

dieser in der Brennkammer auf ca. 2660 °C erwärmt. Durch den schnellen

Temperaturanstieg dehnt sich das gebildete Verbrennungs- Gas fast so schnell

wie eine Explosion aus. Nun hat die Brennkammer eine Öffnung mit einem

Durchmesser von 40 cm, durch das sich der Verbrannte Treibstoff, der immer noch

ein gewicht von 125 kg hat, durch zwingt und in einen sich öffnenden Trichter

begibt. Trotz der relativ großen Öffnung, durch die eine Erwachsene Person

passt, entsteht in der Brennkammer ein konstanter Druck von ca. 14,5 atü . Der

Druck wird nun durch den Trichter ( Düse ) an die Umgebung abgegeben. Diese

Düse hat eine speziellen parabolischen Form in dem ein Effekt entsteht der die

Ausstromgeschwindigkeit des Gases mit abnehmenden Druck auf

Überschallgeschwindigkeit ansteigt lässt . ( Laval Düse ) Die 125 kg

Verbrannter Treibstoff wird dort auf eine Geschwindigkeit von ca. 2000m/sec.

beschleunigt. Daraus lässt sich durch die Berechnung Masse x Geschwindigkeit

eine Kraft errechnen die damals zu Kilogramm b.z.w. Tonnen ungerechnet wurden

und die 25 t Schub des A4 ergaben . Auf

diese Weise erhält man eine Schubimpuls der ausreicht eine 12,7 t schwere

Rakete vom Boden zu heben und zu beschleunigen.

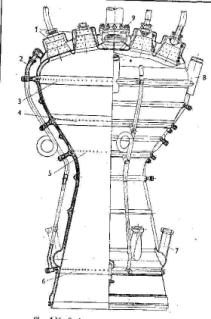

Abb. 6. Schematische Darstellung einer Brennkammer mit Düse

Um eine restlose Verbrennung des vergasten

Treibstoffes vor dem Eintritt in die Ausströmdüse zu erreichen, waren die

Brennkammern in der Baulänge immer lang gehalten worden. Die Gasanalyse

bestätigte diese Maßnahme, allerdings war die Verbrennung in der Brennkammer

nicht homogen dadurch blieb die Leistung

unbefriedigend.

Dr. Walter Dornberger regte damals an statt des

aufeinander prallen der Flüssigkeitsstrahlen, eine feinste Vernebelung der

einzelnen Treibstoffe durch geeignete Zentrifugal-Einspritzdüsen zu erreichen

und diesen aus den beiden Treibstoffen gebildeten Nebel nach dem Mischen zum

Verbrennen zu bringen. Thiel versuchte nun, dise feinste Vernebelung zu

erreichen und eine räumliche Trennung der Einspritzdüsen zum Verbrennungsraum

durch zu führen. Damit erreichte man neben einer besseren Vernebelung auch

einen Schutz der Messing Einspritzdüsen vor den Temperaturen in der

Brennkammer. Diese Maßnamen ermöglichten eine Kürzung des der

Versuchsbrennkammer von ursprünglich 2 m auf gerade noch 30 cm !

Die neue Versuchsbrennkammer für 1,5 Tonnen Schub, die

nach einem Jahr betriebsreif wurde bestätigten dann die Richtigkeit dieser

Maßnamen . Die Ergebnisse verblüfften: 2100 m/sec Ausströmgeschwindigkeit wurde

gemessen, nur 4,5 g/kp/sec betrug der Verbrauch !

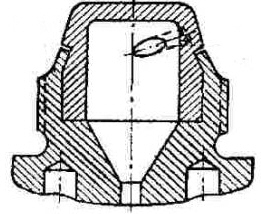

Abb. 7.

Abb. 8. 2 mm Drall oder Zentrifugal-Düse (

B-Stoff Düse )

( Sammlung :

V2Werk-Oberraderach.de )

Abb. 9. 6 mm Drall oder

Zentrifugal-Düse

Neben den Messing Düsen,

experimentiert man auch mit anderen Werkstoffen:

Abb. 10/11. Links: Dralldüse aus Eisen, rechts aus

Kupfer .

Für den flüssigen Sauerstoff verwendete

man eine zentral sitzenden Zerstäuber ebenfalls aus Messing, den A-Stoff

Zerstäuber.

A – Stoff Zerstäuber eines

A5 Experimenteller

Versuchszerstäuber

Abb. 12/13. Links: A4 A-Stoff Zerstäuber ( rechts, ein experimenteller

Zerstäuber aus Eisen, wie er aber nie zur Anwendung kam !)

Nach

Erkenntnis von Dr. Olaf Przibilski entwickelte sich die Mischköpfe des A4 aus

dem des A5, b.z.w. der 1,5 t Mischkopf wurde am A5 getestet . Bei den

nachfolgenden Bild links unten handelt es sich um die Reste eines A5 Ofen

dessen Einspritz- und Mischungssystem dem der A4 Brennkammer entspricht, damit

dürfte es sich um das Übergangsstück von A5 ( ursprünglich A3 Triebwerk ) zum A4 handeln. Die beiden Bilder rechts zeigen einen Mischkopf für einen

Versuchsofen Ofen mit mehreren „Töpfen“ .

Mischkopf ( Topf ) aus der 1,5

t Brennkammer eines A5 ? und im Zustand vor der Zerstörung

Verschiedene experimentelle

Mischdüsen

Mischkopf aus einem Ofen mit mehreren „Töpfe“

( Sammlung Olaf Prizibilski

)

Abb. 14/15. Entgültiger Mischkopf mit eingesetzten

Zentrifugaldüsen und A-Stoff Zerstäuber

Im Mischkopf wurden unterschiedliche

Drall-Düsen mit 2 und 6 mm Öffnungen, zusätzlich befanden sich im Mischkopf 1

mm Brennstoff und Schleieröffnungen.

Ein anschließend entwickeltes 4,5-Tonnen-Triebwerk mit

3 aufgesetzten Mischkammern des gleichen Typs zeigt, dass die Leistung bei

größeren Einheiten nicht abfiel. Noch aber war eine wesentliche Schwierigkeit

zu überbrücken. Durch die besserte Verbrennung stieg die

Verbrennungstemperatur, die Kühlfläche dagegen aber war kleiner geworden. Für

den Schutz der Brennkammer brachte dann Dipl. -Ing. Pöhlmann die Lösung, als er

vorschlug, zwischen den heißen Verbrennungsgasen und den Brennkammerwänden eine

Isolationsschicht nach dem Gesetz der Verdampfungskühlung durch den Treibstoff

selbst zu schaffen. So entstand die Film- oder Schleierkühlung durch den aus

zahlreichen winzigen Bohrungen an den besonders gefährdeten Querschnitten

austretenden Alkohol an den Brennkammerwänden, der das betriebssichere Arbeiten

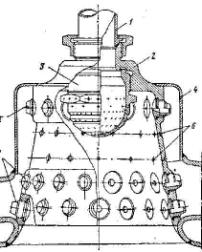

der späteren A 4-Brennkammer erst ermöglichte. Nach dem nun ein Leistungsstarkes

Triebwerk mit endsprechender Betriebssicherheit zur Verfügung stand , besprach

man das eigentliche 25 t Triebwerk. Wernher von Braun regte damals an ,

einfacher halber die Leistung der Geforderten 25 t durch die Bündelung von 18

dieser 1,5t Einspritzköpfe zu erreichen. Darauf hin wurde eine Brennkammer

gefertigt auf dessen Deckel 18 Einspritzköpfe in zwei Parallelen Kreisen

aufgesetzt waren. Die Brennkammer bestanden in einer weiteren Stufe der

Entwiklung im Gegensatz zu allen bisherigen Brennkammern nicht aus

Leichtmetall, sondern aus verschweißtem dünnem Stahlblech. Damit war das

Brennkammerproblem für die Fernrakete im Prinzip gelöst.

Am 21.3.1940 brannte auf dem Prüfstand 1 für rund 60

Sekunden der erste 25 t Ofen und öffnete damit den Weg zur ersten Großrakete .

Erfolgreicher Brenntest auf

dem Prüfstand 1 mit einer 9 t Brennkammer mit 6 Mischköpfe a 1,5 t

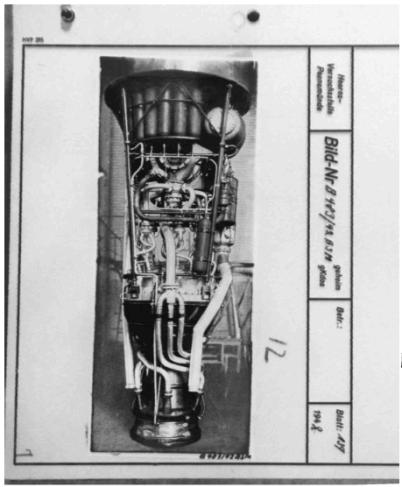

Einer der ersten 18 Topf Öfen,

vollständig aus Aluminium / Brennkammer einer der ersten Prototypen des

A4 Baureihe A

Brennkammer der Baureihe A 1942 Oberteil der Brennkammer Baureihe A im HTI Peenemünde

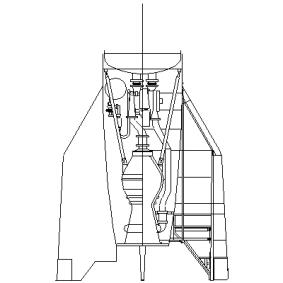

Vollständiges Triebwerk der Baureihe A 1942

Für eine

Serienfertigung allerdings hielt man dieses Triebwerk nicht geeignet, da der

Ofenkopf nach wie vor aus Alu gefertigt war und mit seinen 18 Einspritztöpfen

als zu aufwendig angesehen wurde. Um dieses zu ändern arbeitete man an einem Ofenkopf

der eine spezielle Mischdüse ( Ringspaltdüse ) enthielt. 1941 begann man mit Versuche ein A4 A Triebwerk, mit Visol und

Salpetersäure auf 30 Tonnen Schub zu steigern. Bei den Brennversuchen wurde der

Ofendruck bis auf 40 Atü ( 13 bis 14 Atü bei der V2 ) und einer Tatsächlichen

Ausströmgeschwindigkeit von 2100 m/sec erreicht. 3000 M/sec. wollten sie

erreichen! Ziel dieser Entwicklung war ein leistungsstarkes Triebwerk mit einer

Leistung von 30 Tonnen Schub für das A4 ( später A8 ) und 6 x 30 Tonnen für das

A10.

Das A10

ursprünglich ein Einzelaggregat sollte in einer Studie die Erste Stufe einer

Interkontinentalrakete darstellen und das A4 die zweite Stufe. Die oft

verwendete Begriffsbestimmung A9-A10 nicht eindeutig und stammte wohl aus dem

allgemeinem Nachkriegs- Sprachgebrauch ! Die eigentliche Bezeichnung für die

Kombination aus geflügelten zweiten Stufe und dem A10 als erste Stufe , war

„zweistufiges- Aggregat“ . Die Sogenannte „Amerika Rakete“ wie sie heute genant

wird, dürfte wohl nie gebaut worden sein . Dem entgegen lautenden Berichten

sollte man nicht so ernst nehmen, da sich kaum einer der Publizisten dieser

„Geschichten“ mit der tatsächlichen Entwicklung dieser Technik befast hat . Die

meisten sind nicht einmal im Stande die wesentlichen Technischen Merkmale im

Detail darzustellen !

Abb.

17/18 Serien- Heizbehälter der Baureihe

B

Entwicklung

des Mischdüsenofens mit Ringspaltdüse

Neben dem

Peememünder 18 Topf-Ofen wurde damals in Dresden an der Technischen Hochschule

unter Professor Georg Beck an einem revolutionärem Einspritzkonzept für die

Brennkammer gearbeitet . Dieser „ Ofen „ an dem ein gänzlich anderes Verfahren

der Einspritzung und Vermischung der beiden Treibstoffkomponenten zur Anwendung

kam, bot nach dem Krieg für die Russen und die Amerikaner die eigentlichen

Grundlagen für eine erfolgreich Triebwerksentwicklung. Aus Dokumenten des

Bundesarchivs in Freiburg ist zu entnehmen, das diese Brennkammer „Injektor“

als Serien-Brennkammer für die Baureihe „B“ vorgesehen war, aber dann wohl erst

1945 in der Baureihe „C“ ihre Verwirklichung erfahren hätte.

Auszug aus der Niederschrift über

die Arbeitsgruppenbesprechung der Arbeitsgruppe III Triebwerk, am 28.7.1942

Thema : Entwicklungsstand, Nullserien-Anlauf, Stand der Rohstoffumstellung und Vorbereitung zur Großserie:

Die Entwicklung des

Mischdüsenofens ist noch nicht abgeschlossen. Es wurden bisher 5 Mischdüsenöfen

mit 8 verschiedenen Mischdüsen gebrannt. Grundsätzlich hat sich die Brauchbarkeit

der Ringmischdüse für den vorgesehenen Zweck erwiesen, jedoch sind bei den

bisherigen Versuchen noch Entwicklungspannen durch Schwingungserscheinungen

aufgetreten. Die Ursache der Schwingungserscheinungen ist geklärt und soll

durch Neukonstruktion einer Düse beseitigt werden. Die Gemischbildung

/Ausströmungsgeschwindigkeit) reicht bei den bisherigen Versuchen an die des

18-Topfofens noch nicht heran, kann aber voraussichtlich noch verbessert

werden, so das der Ofen auf gleiche Leistung kommt. Für die weitere Entwicklung

der Mischdüse wird etwa ein Bedarf von 3 Monaten ( 1.10.1942 ) geschätzt.

Weiter heißt es in dem Bericht :

Am

1.10.1942 muss Endscheidung über die Ausführung der Mischdüse b.z.w. über eine

Weiterführung von 18-Topfgeräten gefällt werden.

Geplant war für das A4 Baureihe B mit totaler Umstellung auf Alternative Werkstoffe ( z.B. das ersetzen von Alu durch Stahl ) für die Großserie das Versuchsmuster Nr. A4 V15. Dieses Muster wurde aber wahrscheinlich nicht realisiert, da auch der Mischdüsenofen nicht zur Serienreife gelangte ! An stelle des Mischdüsenofens wurde der 18 Topfofenkopf, der für die Versuchsmuster aus Alu gefertigt wurde gegen einen aus Stahl ersetzt. Dieser wurde nicht aufgeschraubt , sondern mit dem Ofen- Unterteil verschweißt .

Offensichtlich wurde

das Ziel einen Ofen mit Ringspaltdüse zur Serienreife bis zum 1.10.1942 zu

entwickeln nicht erreicht. An Stelle des Ringspalt-Mischdüsenkopfes wurde nun

am 18 Topf- Mischkopf die Umstellung

auf Stahl durchgeführt und das Verschrauben des Kopfs mit dem Unterteil durch

Verschweißen ersetzt, was eine erhebliche Vereinfachung der Herstellung

bedeutete.

Auszug aus der Gerätebeschreibung vom

1.2.1945

( Achtung Datei ist 1 MB groß, download

dauert ca. 3 Minuten ! )

1945 Wurde das Projekt mit dem

Mischdüsenofen nochmals aufgenommen, neben den Ringspaltdüse wurden noch

verschiedene Bohrloch- Injektoren angefertigt .

Verschieden

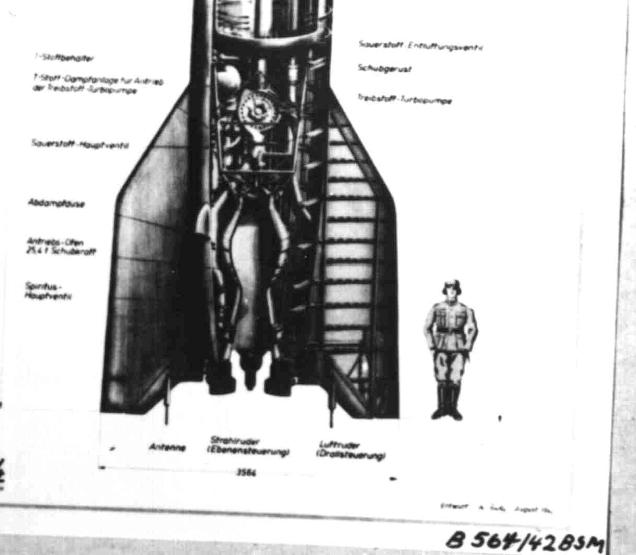

Injektoren (Sammlung Olaf Prizibilski) A4 Triebwerk mit

Mischdüsenofen 1942 (Bild B531/42 BSM)

.

Darstellung des

Gerätes A4 mit Mischdüsenofen von 1942 ( B 564/42 BSM )

Heinz Bringer

entwickelte aus dem Prinzip der Ringspaltdüse das Triebwerk für die Viking die

erstmals am 8.4.1971 einen Schub von 55 Tonnen erbrachte, später wurde mit

Viking III 73,5 Tonnen Schub erreicht !

Neben Der Entwicklung der Ringspaltdüse für den Mischkopfofen arbeitete man

noch an einer zweiten Lösung die Bohrungsmischdüse die bereits früher in etwa 100 Versuchen bei 4

t-Öfen erprobt wurde. Mitte 1942 waren 3 Erprobungsmuster für 25 t Schub vorhanden.

Nach dem

zweiten Weltkrieg entstanden bei den Alliierten Forschungszentren die, die

Technik des A4 Untersuchten. Auch in Ländern die nicht unmittelbar von

erbeuteten Technologie profitieren konnten, gab es Versuche hinter das

Geheimnis des Antriebes zu kommen. Aus dieser Zeit gibt es eine ganze Reihe von

Fachpublikationen mit mehr oder weniger erfolgreichen Berechnungen und

Überlegung zur Raketentechnik. Die meisten Publikationen aus der Zeit bis 1952

sind meist spekulativ und zeugen von wenig Sachkenntnis, eine Ausnahme bietet

das SDV Fachbuch von Josef Stemmer,

„

Raketenantriebe „erschienen im Druck und Verlagshaus AG , Zürich 195, unter der

Mitwirkung von Dr. Ing. Eugen Sänger und Dipl. Ing. Heinz Gartmann. Obwohl zu

diesem Zeitpunkt dem Autor keine der Peenemünder Unterlagen zu Verfügung stand,

beinhaltet dieses Buch eine Vielzahl von Beschreibungen und Berechnungen, die

der Tatsächlichen Gegebenheit sehr nahe kam. Anschließend ein Auszug zur

Leistungsberechnung der Brennkammer des A4 . Auch in diesen Berechnungen ist

deutlich festzustellen das, das A4 Triebwerk wie es in Massen Produziert wurde

ein beiweiten noch nicht ausgereiftes System darstellte! Genau genommen

fertigte man nichts anderes als einen Laboraufbau das ein Minimum der

geforderten Leistung erbrachte !

< Zurück

©2001

Thomas Kliebenschedel